Với nhiều dây chuyền sản xuất hiện đại, Đại La - An Việt Group có thể đáp ứng mọi yêu cầu về tiến độ của khách hàng.

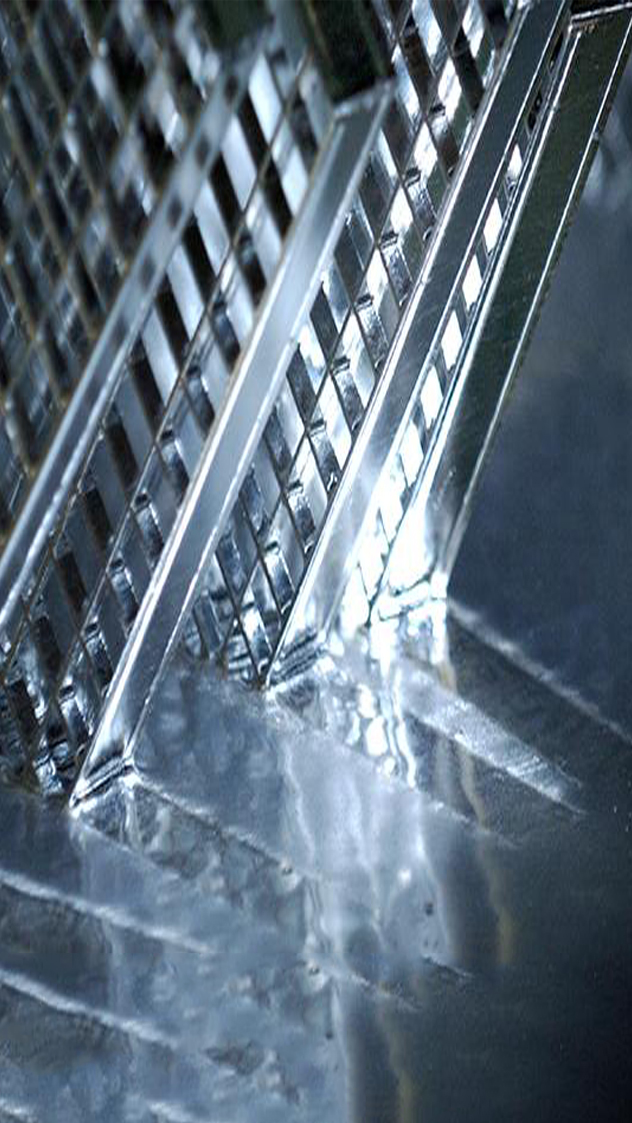

- Công nghệ lò mạ: Đảm bảo cho kết cấu thép được mạ. Nhiệt độ mạ từ 440°C – 460°C đảm bảo độ dầy và độ bám dính của lớp mạ.

- Kẽm đầu vào nhập từ Hàn Quốc, Nhật Bản, Úc với độ tinh khiết 99,995%. Kẽm Nhật Bản pha chế với độ tinh khiết tối thiểu 98,5%. Đây là những nguyên liệu đầu vào có chất lượng cao nhất mà thế giới đang sử dụng, đảm bảo chất lượng sản phẩm đầu ra.

- Cách pha chế dung dịch tẩy rửa, trợ dung và dung dịch đúng theo tiêu chuẩn.

- Thao tác vận hành nhân viên sản xuất: Đảm bảo đúng thời gian tẩy rửa, ngâm sản phẩm trong môi trường kẽm nóng chảy.

Nguyên tắc quan trọng của quá trình nhúng để đảm bảo cho chất lượng sản phẩm tốt là:

- Giảm tối đa khối lượng những dụng cụ nhúng vào kẽm nóng chảy để hạn chế tiêu hao nhiệt, cũng như làm giảm chất lượng nhúng.

- Bề mặt kẽm nóng chảy phải không có oxit, tro và các tạp chất

- Sản phẩm phải nhúng nhanh và không để nổi;

- Thời gian nhúng phải nhanh để giữ độ dày lớp mạ trong giới hạn yêu cầu cũng như đạt được tính đồng nhất và đủ nhiệt độ bắt đầu tăng lại.

1. Chuẩn bị và phân loại kết cấu thép. Vật liệu phải đúng và phù hợp với công nghệ mạ nhúng, bề mặt sạch sơn, không có vết dầu mỡ và không sần sùi. Thép không bị cong vênh , không bị gỉ rỗ, không rạn nứt .

2. Làm sạch trước khi mạ:Việc đầu tiên cần làm là loại bỏ dầu, mỡ và lớp sơn cũ (nếu có). Các lớp rỉ sét và tạp chất trên bề mặt tấm kim loại cần được làm sạch bằng axit, axit sulfuric hoặc hydrochloric, sau đó rửa sạch lại. Axit hydrochloric được sử dụng nhiều vì nó được thu hồi dễ dàng hơn. Trong một số trường hợp sản phẩm có thể được làm sạch bằng điện phân để loại bỏ carbon trên bề mặt.Bề mặt thép cán nóng được bao phủ bởi lớp phủ thép cán dày cần phun cát để làm sạch trước khi dùng axit.

3. Rửa nước lã: Bể 1: Dùng nước có áp lực để rửa hết các mùn muối sắt tạo ra trong quá trình ngâm axit. Bể 2: Rửa lại bằng nước sạch chảy tràn, vừa rửa vừa kiểm tra. Nếu chưa sạch phải ngâm lại, sau đó vệ sinh, xịt rửa lại cho hết gỉ mới được chuyển sang công đoạn tiếp theo.

4. Nhúng trợ dung:Nhúng sản phẩm vào dung dịch Kẽm clorua và Amoni clorua ( Tỷ trọng dung dịch 12 -15o Be, hàm lượng Fe < 1,5g/lít). Nhiệt độ từ 60 – 80oC trong khoảng 2 -3 phút. Việc làm này giúp loại bỏ oxit đã hình thành trên bề mặt thép, giúp ngăn ngừa quá trình oxy hóa. Hơn nữa, qua quá trình nhúng trợ dung, thép được sấy khô và đã sẵn sàng cho quá trình mạ.

5. Mạ kẽm:Phản ứng mạ khi nhiệt độ đạt vào khoảng giữa 445 và 465 ° C. Khi phần thép khô được nhúng trong bể mạ, bề mặt thép sẽ được làm ướt bằng kẽm nóng chảy và phản ứng để tạo thành một loạt các lớp hợp kim kẽm sắt. Việc còn lại là bạn chỉ cần chờ cho tới khi nhiệt độ trong bể mạ đạt tới mức nóng chảy. Khi đó, tất cả các phản ứng mạ có thể kết thúc. Sau đó, gạt xỉ ở trên bề mặt kẽm nóng chảy và tiến hành lấy sản phẩm lên trong khoảng từ 1 – 2 phút, kết hợp tạo rung để làm rơi kẽm thừa. Nhúng sản phẩm vào dung dịch Cromate nồng độ 1 – 1,5 o/¬¬oo khoảng 30 giây. Vớt sản phẩm ra và để nguội.

6. Kiểm tra sản phẩm: Kiểm tra độ dày lớp mạ, độ bám dính kẽm bề mặt, độ bóng, ngoại quan của lớp mạ theo các tiêu chuẩn quy định. Sản phẩm đạt yêu cầu được phân loại đóng gói và nhập kho thành phẩm. Nếu không đạt yêu cầu quay trở lại bước đầu tiên xử lý lại.